桥梁

JT/T 722-2008《公路桥梁钢结构防腐涂装技术文件》是国家交通部发布的涂料防腐蚀的行业标准和设计规范。根据它对维修涂装和重新涂装的要求,佐敦涂料基于泰州大桥的维修实例制定了通用版的桥梁防腐蚀维修方案供参考。

具体桥梁维修项目,请咨询佐敦工业油漆专业人员:张女士 15650578392 。

常见的桥梁维修部位:

| 概述 |

钢箱梁及钢塔外表面属于不易到达区域,主要腐蚀为桥梁所处的潮湿大气环境腐蚀, 这里一般不会发生由于人员碰撞而造成的油漆破损,常规维修周期为10-15年 |

||

| 施工温度 | 5℃ — 40℃ | ||

| 基材 | 碳钢、低合金钢 | ||

| 腐蚀环境 | 大气、阳光 | ||

| 原油漆配套 | 1st | 无机富锌底漆 | 80μm |

| 2nd | 环氧封闭漆 | 140μm | |

| 3rd | 环氧云铁中间漆 | 140μm | |

| 4th | 聚氨酯面漆 | 80μm | |

| 总膜厚 325μm | |||

| 1st | 热镀锌 | 120μm | |

| 2nd | 环氧封闭漆 | 40μm | |

| 3rd | 聚氨酯面漆 | 80μm | |

| 总膜厚 240μm | |||

| 完成时间 | 2012年 | ||

| 建议检测间隔 | 目测每年一次 | ||

| jamp检测 | 5年一次 | ||

| 涂层 | 产品 | 膜厚(μm) | 重涂间隔 | 佐敦 稀释剂 | 混合 比例 | 混合后使用寿命(23℃) | ||||||

| 干膜 | 湿膜 | 5℃ | 10℃ | 23℃ | ||||||||

| 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | |||||||

| 底漆 | Jotamastic 90 | 160 | 200 | 30h | 一 | 10h | 一 | 3h | 一 | No.17 | 3.5:1 | 2h(常温型) |

| 面漆 | Hardtop xp | 60 | 128 | 24h | 一 | 14h | 一 | 7h | 一 | No.10 | 10:1 | 1.5h |

| 概述 | 配有除湿机的钢箱梁、风嘴内表面腐蚀风险比较小,一般较难发生腐蚀,一般建议的维修周期为20-25年 | ||

| 施工温度 | 0℃—40℃ | ||

| 基材 | 碳钢、低合金钢 | ||

| 腐蚀环境 | 大气 | ||

| 原油漆配套 | 1st | 环氧富锌底漆 | 80μm |

| 2nd | 环氧云铁中间漆 | 150μm | |

| 总膜厚 230μm | |||

| 1st | 环氧云铁中间漆 | 140μm | |

| 总膜厚 140μm | |||

| 完成时间 | 2012年 | ||

| 建议检测间隔 | 目测每年一次 | ||

| jamp检测 | 5年一次 | ||

| 涂层 | 产品 | 膜厚(μm) | 重涂间隔 | 佐敦 稀释剂 | 混合 比例 | 混合后使用寿命(23℃) | ||||||

| 干膜 | 湿膜 | 5℃ | 10℃ | 23℃ | ||||||||

| 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | |||||||

| 底漆 | Jotamastic 90 | 160 | 200 | 30h | 一 | 10h | 一 | 3h | 一 | No.17 | 3.5:1 | 2h(常温型) |

| 概述 |

栏杆是桥梁上最可见的部位,其表面较容易被人为损坏,而长期曝露在阳光照射之下, 也容易发生面漆的失光失色,从而造成桥梁整体的外观不佳,因此,栏杆是桥梁各个 部位中维修需求最大的一个区域。一般维修周期为5年-10年,或者是在有需求的时候。 |

||

| 施工温度 | 0℃ — 40℃ | ||

| 基材 | 碳钢、低合金钢 | ||

| 腐蚀环境 | 大气、阳光 | ||

| 原油漆配套 | 1st | 无机富锌底漆 | 80μm |

| 2nd | 环氧封闭漆 | 25μm | |

| 3rd | 环氧云铁中间漆 | 140μm | |

| 4th | 聚氨酯面漆 | 80μm | |

| 总膜厚 325μm | |||

| 1st | 热镀锌 | 120μm | |

| 2nd | 环氧封闭漆 | 40μm | |

| 3rd | 聚氨酯面漆 | 80μm | |

| 总膜厚 240μm | |||

| 完成时间 | 2011年 | ||

| 建议检测间隔 | 目测每年一次 | ||

| jamp检测 |

5年一次 |

||

【涂料维修方案】

表面处理: 彻底的手工和动力工具除锈至St2级(ISO 8501—1:2007),在不放大的情况下观察,表面应无可见的油脂污物或灰尘,并且没有附着不牢的氧化皮、铁锈、油漆和异物,任何残留的污物应是牢固的。

施工方式:刷/辊涂

| 涂层 | 产品 | 膜厚(μm) | 重涂间隔 | 佐敦 稀释剂 | 混合 比例 | 混合后使用寿命(23℃) | ||||||

| 干膜 | 湿膜 | 0℃ | 10℃ | 23℃ | ||||||||

| 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | |||||||

| 底漆 | Jotamastic Smart Pack | 80 | 110 | 45h | 一 | 14h | 一 | 7h | 一 | No.17 | 1:1 | 1.5h |

| 底漆 | Jotamastic Smart Pack | 80 | 110 | 45h | 一 | 14h | 一 | 7h | 一 | No.17 | 1:1 | 1.5h |

| 面漆 | HARDTOP Smart Pack | 60 | ||||||||||

推荐产品

Jotamastic Smart Pack

关键词:1:1混合比;超强的涂刷、辊涂性能;5L小包装

Jotamastic Smart Pack好易涂1+1是一种双组份、低表面处理、高固体含量的改性耐磨环氧保养漆,采用基料:固化剂为1:1的混合比,便于现场施工调配,减少油漆损耗。Jotamastic Smart Pack好易涂1+1专为刷涂和辊涂施工而设计。

Jotamastic Smart Pack好易涂1+1同样具有高达72%的体积固体分含量,使用辊刷涂可以有效的获取50—120微米的干膜厚度。除了具有1:1的简单配比,Jotamastic Smart Pack好易涂1+1还是一种低表面处理涂料,不仅可以接受手动电动工具打磨处理至St2的表面,还适用于水喷射处理的表面。可以为现场由于场地器材等原因难以进行打砂处理的部位提供同样优异的长效防腐效果。对于曝露于太阳光条件下的环境,建议搭配其他维修专用面漆如Pilot ACR使用。

| 涂层 | 产品 | 膜厚(μm) | 重涂间隔 | 佐敦 稀释剂 | 混合 比例 | 混合后使用寿命(23℃) | ||||||

| 干膜 | 湿膜 | 0℃ | 15℃ | 23℃ | ||||||||

| 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | |||||||

| 底漆 | Marathon 500 | 300 | 355 | 48h | 一 | 18h | 一 | 8h | 一 | No.17 | 5:1 | 1.5h |

| 面漆 | Marathon 500 | 300 | 355 | 48h | 一 | 18h | 一 | 8h | 一 | No.17 | 5:1 | 1.5h |

第一步:防火隔离

油库、化工区多有严格的防火要求。为确保安全生产、施工,在防腐涂装

前需设置必要的防火隔离措施。防火隔离措施的设置应根据各业主的防火要求视

现场具体条件制定。

第二步:清除油脂

在进行表面处理前必须进行洗油和淡水清洗。所有表面应无盐份以及其他

污染物。清除油、脂的方法主要是以清洗剂(如洗洁精)反复擦拭受油、脂污染的表面,然后再用淡水冲洗。油、脂污染严重的部位甚至需要先喷洒化油剂,待乳化十分钟左右再使用淡水冲洗。稀释剂也可以用来清除结构表面的油脂,但需注意防止对完好的旧漆膜的溶解、咬底。利用浸有稀释剂的棉布多次的、每次轻微的擦拭是清除表面油脂又可以防止旧漆层溶解、咬底的办法。

第三步:表面处理

打磨的常用动力工具有旋转钢丝刷、砂纸盘打磨机与小磨头机。

打磨时先以旋转钢丝刷对整个法兰表面进行打磨清洗,以除去漆膜表面的粉

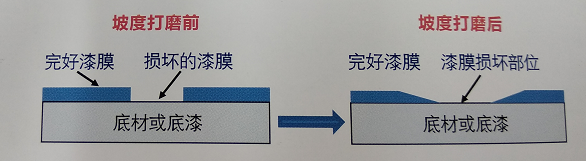

化层、附着较牢的杂物和其他污染物。然后以砂纸盘打磨锈蚀、漆膜破损部位达St 2级(ISO 8501-1:2007或GB/T 18839:2002)以上,并在与漆膜完好区搭接处磨出平缓坡度(见下图)。

小磨头机用于角落与小缝隙的清洁。

第四步:油漆涂装

表面处理合格的钢结构需在表面返锈前进行油漆刷涂施工。

刷涂的施工要领:刷涂通常按涂布、抹平、修复三个步骤进行,三个步骤是

连贯的;漆刷每次沾附量最好保持一致,刷涂时保持一定的速度。刷涂轨迹应该

纵横交错,避免漏涂或厚薄不均。刷涂应该保证合适的油漆粘度,在油漆熟化前

涂完,否则将产生严重的刷痕、漆刷掉毛等现象。一次性成膜低,需要多道施工

才能规定膜厚。

无气喷涂的施工要领:通常要保证喷涂设备性能良好,以保证油漆能够较好

的雾化。无气喷涂参数:枪嘴压力: 15 MPa(150 kp/cm,2100 psi);枪嘴

尺寸:0.46-0.79mm(0.018-0.031”);枪嘴角度:40—80°;检查并确保过滤网清

洁。

涂装施工时要求的环境条件为:施工底材的温度通常不可低于-5℃(底

漆采用冬用型固化剂时),并且应当高于空气露点温度至少3℃以上;在靠近作

业底材附近测得的相对湿度应当在85%以下。

当满足上述条件时开始进行涂料施工。涂料施工的次序是:调漆→补涂底

漆→喷涂底漆→喷涂面漆。

1)调漆 这是油漆施工的第一步

改性环氧耐磨漆Jotamastic 90是双组份涂料,混合比例:A组份:B组份

=3.5:1(体积比),先用动力搅拌器搅拌基料(A),然后将全部的固化剂(B)和基料(A)调和在一起,用动力搅拌器彻底搅拌均匀。将主剂和固化剂分别搅拌均匀,然后在持续搅拌主剂的状态下缓缓将固化剂倒入主剂桶中,加入不超过5%的17#稀释剂到固化剂桶中,搅拌均匀后全部倒入到主剂桶中并将主剂桶内成分搅拌均匀,待油漆内由于搅拌产生的气泡排除后,方可进行喷涂。混合后使用寿命(23℃):2小时(常温型,随温度升高而缩短,超过使用时间后,油漆将会失效,超过了罐内寿命时间的油漆,不能加入稀料继续使用。)

聚氨酯面漆Hardtop XP是双组份涂料,混合比例:A组份:B组份=10:1(体积比),先用动力搅拌器搅拌基料(A),然后将全部的固化剂(B)和基料(A)调和在一起,用动力搅拌器彻底搅拌均匀。将主剂和固化剂分别搅拌均匀,然后在持续搅拌主剂的状态下缓缓将固化剂倒入主剂桶中,加入不超过5%的10#稀释剂到固化剂桶中,搅拌均匀后全部倒入到主剂桶中并将主剂桶内成分搅拌均匀,待油漆内由于搅拌产生的气泡排除后,方可进行喷涂。混合后使用寿命(23℃):1.5小时(常温型,随温度升高而缩短,超过使用时间后,油漆将会失效,超过了罐内寿命时间的油漆,不能加入稀料继续使用。)

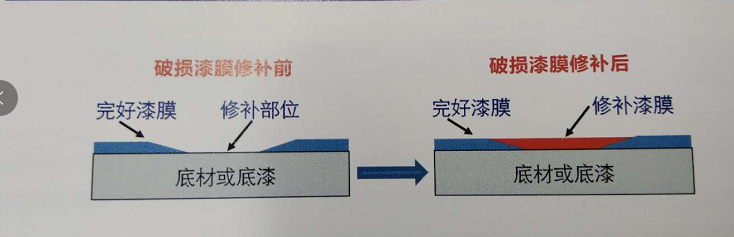

2)补涂底漆 首先对油漆破损部位进行刷涂,如图所示

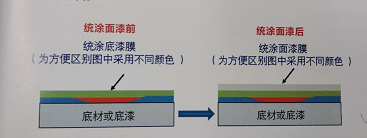

3)统涂底漆 预涂结束后依据膜厚要求喷涂第一道改性环氧耐磨漆

刷涂或辊涂要施工多道涂层才能达到规定的漆膜厚度达到规定的干膜厚度。刷涂

过程中在每遍硬干后,应随时用膜厚测厚仪检查干膜厚度,然后根据测得数据进

行调整,防止过厚或厚度不足。

若涂层准备覆涂前,前道涂层已经超过其最大覆涂间隔,不应直接进行后道涂层

的覆涂,否则容易导致层间附着力差,应采用砂纸对前道涂层表面进行拉毛处理,

以确保后道涂层与前道涂层间重复的“融合”,从而保证涂层的附着力满足规书

要求。

4)辊涂面漆 全面辊涂聚氨酯面漆Hardtop XP

常温型改性耐磨环氧漆Jotamastic 90 最小覆涂间隔详见下表;

|

底材温度 |

5℃ |

23℃ |

40℃ |

|

表干 |

20小时 |

4小时 |

1.5小时 |

|

硬干 |

40小时 |

6小时 |

3小时 |

|

最短覆涂间隔 |

30小时 |

3小时 |

1.5小时 |

|

最长覆涂间隔 |

- |

- |

- |

冬季型改性耐磨环氧漆Jotamastic 90 最小覆涂间隔详见下表:

|

底材温度 |

-5℃ |

5℃ |

10℃ |

23℃ |

|

表干 |

24小时 |

12小时 |

8小时 |

3.5小时 |

|

硬干 |

72小时 |

20小时 |

12小时 |

4小时 |

|

最短覆涂间隔 |

54小时 |

10小时 |

6小时 |

2小时 |

|

最长覆涂间隔 |

— |

— |

— |

— |

施工后,在表干前应避免涂层受到淋雨,固化过程中不应放在低温,潮湿环境下,

避免造成固化不良或成膜不良。

第五步:完工验收

工程完工后需通过业主、监理等共同进行验收。对漆膜的验收通过目测与仪器相

结合的办法进行。漆膜厚度使用磁性测厚仪依据SSPC PA2:2004《磁性测厚仪干膜厚度测量法》标准执行。

完工的漆膜应完整、成型良好,无流挂、无龟裂。无橘皮,色泽均匀。漆膜厚度

符合设计要求。